3 Lợi Ích Khi Sử Dụng OSP Controller Cho CNC 4 Trục

1. Sự Cần Thiết Của OSP Controller Cho Máy CNC 4 Trục

Trong bối cảnh công nghiệp 4.0 hiện nay, việc ứng dụng CNC 4 trục đã trở thành yếu tố thiết yếu đối với các doanh nghiệp trong nhiều ngành công nghiệp. Máy CNC 4 trục mang lại khả năng gia công chính xác, linh hoạt hơn so với máy 3 trục truyền thống, đồng thời cho phép sản xuất các chi tiết phức tạp với ít lần gá phôi hơn. Tuy nhiên, để khai thác hết tiềm năng của máy CNC 4 trục, doanh nghiệp cần sử dụng bộ điều khiển chất lượng cao.

Đây chính là lý do mà OSP Controller (Okuma’s OSP Controller) trở thành một lựa chọn hàng đầu. Được phát triển bởi Okuma, OSP Controller không chỉ đảm bảo độ chính xác cao mà còn tích hợp nhiều tính năng mạnh mẽ như tự động hóa và khả năng điều khiển linh hoạt. Khi kết hợp với NX CAM, OSP Controller mang đến khả năng tối ưu hóa toàn bộ quy trình sản xuất, từ lập trình cho đến vận hành máy CNC, giúp tăng hiệu suất và giảm thiểu lỗi trong quá trình gia công.

Thách Thức Kỹ Thuật Với Máy CNC 4 Trục

Gia công CNC 4 trục đòi hỏi mức độ chính xác cao, khả năng xử lý nhiều trục đồng thời và đặc biệt là cần sự đồng bộ chặt chẽ giữa phần mềm lập trình và bộ điều khiển máy. Các vấn đề phổ biến mà doanh nghiệp gặp phải bao gồm:

- Lỗi điều khiển không chính xác: Gia công phức tạp yêu cầu bộ điều khiển phải vận hành linh hoạt, nếu không sẽ gây ra các lỗi trong quá trình sản xuất.

- Khả năng tự động hóa hạn chế: Nếu không có sự tích hợp tốt giữa máy CNC và phần mềm điều khiển, quá trình gia công sẽ cần nhiều sự can thiệp của con người, làm giảm hiệu suất sản xuất.

- Khó khăn trong việc tối ưu hóa quy trình sản xuất: Đặc biệt trong các ngành yêu cầu sản xuất liên tục như ô tô và hàng không, nếu không tối ưu được quy trình gia công, chi phí sản xuất sẽ tăng cao.

2. Lợi Ích Của OSP Controller Cho Máy CNC 4 Trục

OSP Controller không chỉ là một bộ điều khiển thông thường, mà còn là một giải pháp tích hợp mang lại hiệu quả sản xuất vượt trội. Dưới đây là ba lợi ích quan trọng mà ứng dụng này mang lại khi được kết hợp với máy CNC 4 trục trong các ngành công nghiệp như ô tô, hàng không và khuôn mẫu:

2.1. Tăng Cường Độ Chính Xác Trong Gia Công

Một trong những ưu điểm lớn nhất của ứng dụng này là khả năng tăng cường độ chính xác trong quá trình gia công. Với sự tích hợp của các thuật toán điều khiển thông minh và khả năng xử lý đa trục linh hoạt, OSP Controller giúp máy CNC 4 trục hoạt động với độ chính xác cao hơn, đặc biệt là khi gia công các chi tiết phức tạp.

Ví dụ thực tiễn trong ngành hàng không:

Các chi tiết trong ngành hàng không như các bộ phận cánh quạt, động cơ yêu cầu độ chính xác cao nhất. Khi sử dụng NX CAM kết hợp với OSP Controller, các doanh nghiệp trong ngành hàng không có thể tối ưu hóa quy trình gia công chi tiết phức tạp, đảm bảo rằng các chi tiết được gia công đúng chuẩn mà không cần phải thực hiện nhiều lần điều chỉnh hay gia công lại.

2.2. Tự Động Hóa Quy Trình Và Giảm Thời Gian Chết

OSP Controller cung cấp các tính năng tự động hóa mạnh mẽ, giúp tối ưu hóa quy trình sản xuất và giảm thiểu sự can thiệp của con người trong quá trình gia công. Tính năng tự động hóa này không chỉ giúp giảm thời gian chết của máy mà còn tăng năng suất tổng thể.

Ví dụ trong ngành ô tô:

Trong sản xuất các bộ phận quan trọng như hộp số, hệ thống treo, hoặc các bộ phận động cơ, khả năng tự động hóa của OSP Controller giúp máy CNC 4 trục có thể hoạt động liên tục mà không cần dừng lại để kiểm tra nhiều lần. Điều này giúp tăng hiệu suất sản xuất và giảm thiểu thời gian chết, từ đó tiết kiệm chi phí và nâng cao tốc độ sản xuất.

2.3. Điều Khiển Linh Hoạt Và Khả Năng Tùy Chỉnh Cao

Một điểm mạnh khác của OSP Controller là khả năng điều khiển linh hoạt. Nó cho phép các kỹ sư lập trình và điều khiển máy CNC với các tùy chỉnh phù hợp cho từng loại chi tiết khác nhau. Điều này đặc biệt quan trọng trong các ngành công nghiệp đòi hỏi sự linh hoạt cao như khuôn mẫu, nơi mỗi chi tiết gia công có thể yêu cầu các thông số khác nhau.

Ví dụ trong ngành khuôn mẫu:

Các nhà sản xuất khuôn mẫu thường phải gia công các chi tiết với độ phức tạp cao và yêu cầu thay đổi linh hoạt giữa các lệnh lập trình. Ứng dụng này kết hợp với phần mềm này cho phép kỹ sư tùy chỉnh post processor sao cho phù hợp với từng loại khuôn khác nhau, giúp tăng độ linh hoạt và giảm thiểu lỗi lập trình.

3. Tối Ưu Hóa Quy Trình Sản Xuất Với NX CAM Kết Hợp OSP Controller

Phần mềm này là một phần mềm lập trình gia công mạnh mẽ, giúp các doanh nghiệp lập trình chính xác và hiệu quả hơn cho các máy CNC 4 trục. Khi kết hợp với OSP Controller, quy trình gia công trở nên tối ưu hơn, giúp đảm bảo rằng mỗi bước trong quá trình sản xuất đều được thực hiện một cách chính xác và hiệu quả.

3.1. Tùy Chỉnh Post Processor Để Tối Ưu Hiệu Suất

Post processor là yếu tố quan trọng quyết định việc lập trình CAM có được chuyển đổi chính xác thành lệnh điều khiển máy CNC hay không. Phần mềm này cho phép tùy chỉnh post processor sao cho phù hợp với cấu hình máy CNC và bộ điều khiển OSP. Việc này giúp đảm bảo quá trình chuyển đổi mã lệnh CAM thành mã G-code diễn ra một cách chính xác và tối ưu nhất.

3.2. Giảm Thiểu Lỗi Và Tăng Hiệu Quả Gia Công

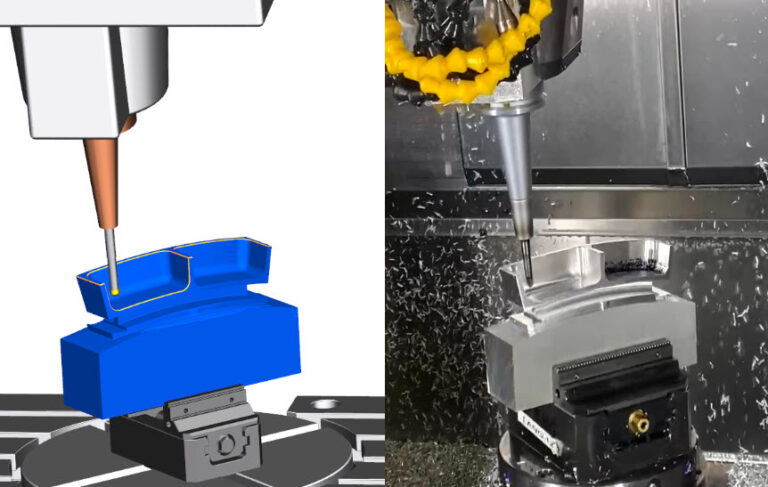

Khi sử dụng NX CAM kết hợp với OSP Controller, các kỹ sư có thể dễ dàng lập trình và mô phỏng các quy trình gia công phức tạp trước khi thực hiện trên máy thực tế. Điều này giúp phát hiện sớm các lỗi lập trình và giảm thiểu nguy cơ gây hư hỏng máy hoặc làm sai hỏng chi tiết.

Ví dụ trong ngành sản xuất thiết bị y tế:

Các chi tiết thiết bị y tế đòi hỏi độ chính xác cao và không được phép có sai số. Khi lập trình với phần mềm này, các kỹ sư có thể kiểm tra và tùy chỉnh post processor để đảm bảo rằng máy CNC hoạt động theo đúng yêu cầu kỹ thuật, từ đó giảm thiểu lỗi và đảm bảo sản phẩm đạt tiêu chuẩn chất lượng cao.

4. OSP Controller Và Tích Hợp AI Trong Quá Trình Tự Động Hóa

Một xu hướng ngày càng phát triển trong ngành gia công CNC là sự tích hợp trí tuệ nhân tạo (AI) vào các hệ thống điều khiển máy CNC. OSP Controller đã và đang tích hợp AI vào quy trình điều khiển, giúp tối ưu hóa tự động hóa và giảm thiểu lỗi phát sinh trong quá trình vận hành.

4.1. Tự Động Tối Ưu Hóa Quá Trình Sản Xuất Với AI

Với sự hỗ trợ của AI, ứng dụng này có thể tự động phân tích và tối ưu hóa các thông số gia công theo thời gian thực. Điều này giúp điều chỉnh các thông số máy CNC sao cho phù hợp với từng chi tiết và yêu cầu sản xuất cụ thể.

4.2. Cải Thiện Khả Năng Dự Đoán Và Bảo Trì Tự Động

Khả năng dự đoán lỗi và bảo trì tự động của ứng dụng này cũng là một tính năng quan trọng. Hệ thống AI tích hợp giúp phát hiện sớm các vấn đề tiềm ẩn, từ đó giảm thiểu thời gian chết và giảm chi phí bảo trì. Điều này đặc biệt quan trọng trong các ngành sản xuất liên tục như ô tô và hàng không.

Suy Nghĩ Của Tôi

Sau nhiều năm kinh nghiệm trong lĩnh vực tư vấn và triển khai giải pháp NX CAM tại Việt Nam, tôi nhận thấy rằng việc kết hợp OSP Controller với máy CNC 4 trục không chỉ là một giải pháp tối ưu hóa quy trình gia công, mà còn giúp doanh nghiệp cải thiện độ chính xác, giảm thiểu lỗi và tăng hiệu quả tổng thể trong sản xuất. Đặc biệt, trong các ngành công nghiệp đòi hỏi độ chính xác cao như ô tô, hàng không, và khuôn mẫu, OSP Controller mang lại giá trị lớn nhờ khả năng tự động hóa và tích hợp với AI để đảm bảo quy trình sản xuất không bị gián đoạn.

Việc đầu tư vào OSP Controller kết hợp với phần mềm này sẽ là bước đi thông minh cho các doanh nghiệp muốn tối ưu hóa chi phí, tăng năng suất và đảm bảo chất lượng sản phẩm cao nhất.

Tìm hiểu cách OSP Controller giúp máy CNC 4 trục đạt được hiệu suất cao nhất! Liên hệ ngay để được tư vấn miễn phí về giải pháp NX CAM qua website hoặc qua Facebook. Bạn cũng có thể gọi đến số +84 976-099-099 hoặc email lpthanh.plm@gmail.com để nhận tư vấn trực tiếp!

Experienced in Healthcare IT, I specialize in implementing and optimizing PACS, HIS/RIS, and HL7-FHIR interoperability to enhance efficiency and patient care. My expertise includes:

✔ PACS Solutions – Streamlining medical image storage, communication, and integration with HIS/RIS & HL7-FHIR systems – Ensuring seamless data exchange across healthcare systems.

Passionate about digital transformation in healthcare, I help organizations improve connectivity and operations. Let’s connect!

Luu Phan Thanh (Tyler) Solutions Consultant at PACS Ecosystem Mobile +84 976 099 099

Web www.plm.id.vn Email tyler.luu@plm.id.vn / lpthanh.plm@gmail.com