7 Lý Do Doanh Nghiệp Cần Áp Dụng PLM Để Tối Ưu Bảo Trì Sản Phẩm

PLM Và Tầm Quan Trọng Của Bảo Trì Sản Phẩm Trong Các Ngành Công Nghiệp

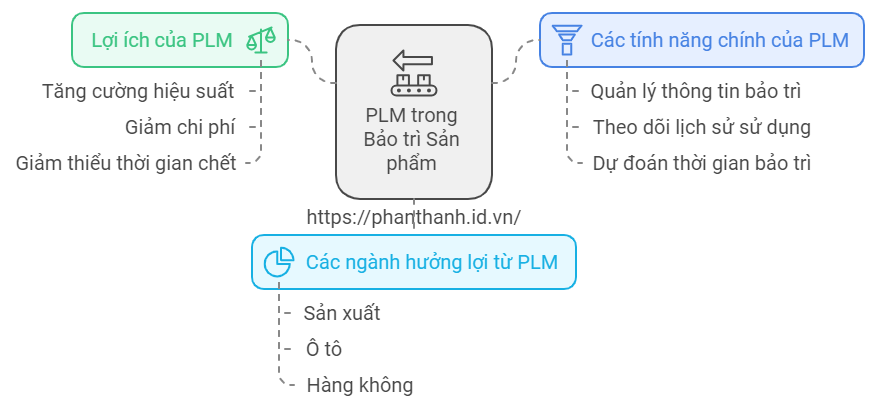

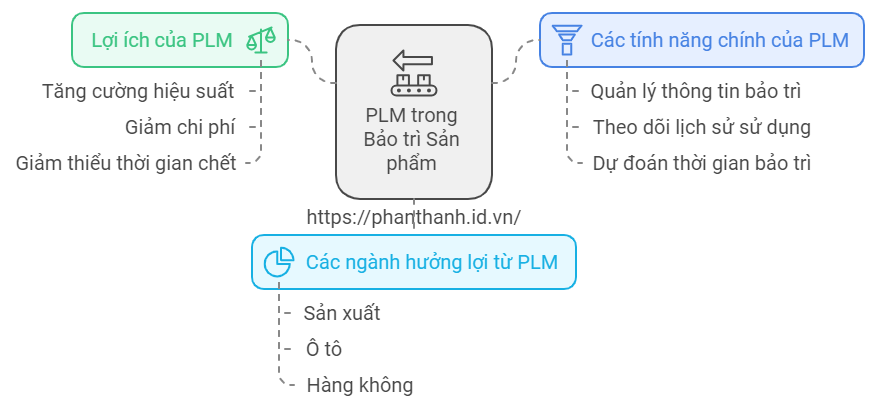

Trong nhiều ngành công nghiệp, việc quản lý bảo trì sản phẩm đóng vai trò then chốt trong việc đảm bảo hiệu suất vận hành, giảm thiểu thời gian chết (downtime) và tối ưu hóa chi phí. Các sản phẩm, từ các thiết bị sản xuất phức tạp, ô tô, đến các hệ thống hàng không hiện đại, đều yêu cầu một quá trình bảo trì liên tục để duy trì hiệu suất hoạt động tốt nhất. Tuy nhiên, nhiều công ty hiện nay vẫn chưa có cách tiếp cận toàn diện đối với bảo trì sản phẩm, dẫn đến việc tốn kém chi phí và mất hiệu quả.

PLM (Product Lifecycle Management) không chỉ giúp doanh nghiệp quản lý toàn bộ vòng đời sản phẩm từ khâu thiết kế, sản xuất đến khi sản phẩm được đưa ra thị trường, mà còn đóng vai trò quan trọng trong việc theo dõi và tối ưu hóa quá trình bảo trì. Với PLM, doanh nghiệp có thể dễ dàng quản lý thông tin bảo trì, theo dõi lịch sử sử dụng sản phẩm, dự đoán thời gian bảo trì và tối ưu hóa quy trình bảo dưỡng, từ đó cải thiện đáng kể hiệu quả kinh doanh.

Dưới đây là 7 lý do quan trọng mà doanh nghiệp cần áp dụng PLM để quản lý và tối ưu hóa quy trình bảo trì sản phẩm.

1. Tăng Cường Hiệu Quả Quản Lý Thông Tin Bảo Trì

Một trong những thách thức lớn nhất của các doanh nghiệp trong ngành sản xuất, ô tô, và hàng không là quản lý khối lượng dữ liệu bảo trì khổng lồ. Các thông tin này bao gồm lịch sử bảo trì, thông tin về linh kiện thay thế, tài liệu kỹ thuật, và thông tin vận hành. Việc quản lý thông tin này một cách thủ công hoặc qua nhiều hệ thống rời rạc có thể dẫn đến mất mát dữ liệu hoặc sai sót, từ đó gây chậm trễ trong quá trình bảo trì và tăng chi phí.

PLM giúp các doanh nghiệp quản lý thông tin bảo trì một cách hiệu quả bằng cách tích hợp tất cả dữ liệu liên quan đến bảo trì vào một hệ thống duy nhất. Điều này cho phép các bộ phận bảo trì dễ dàng truy cập và cập nhật thông tin, từ đó giảm thiểu thời gian tìm kiếm tài liệu và nâng cao tính chính xác của quy trình bảo trì.

Ví dụ, trong ngành hàng không, việc quản lý bảo trì các bộ phận máy bay là cực kỳ quan trọng. PLM cho phép các kỹ sư dễ dàng truy xuất thông tin về lịch sử bảo trì của từng bộ phận, từ đó đảm bảo rằng máy bay luôn được bảo trì theo đúng yêu cầu kỹ thuật và thời gian quy định.

2. Giảm Chi Phí Bảo Trì Và Tối Ưu Hóa Nguồn Lực

Một trong những lợi ích lớn nhất mà PLM mang lại là khả năng giảm chi phí bảo trì thông qua việc tối ưu hóa quy trình và quản lý nguồn lực hiệu quả hơn. Khi tất cả các thông tin về bảo trì sản phẩm được tập trung và quản lý một cách chặt chẽ, doanh nghiệp có thể dễ dàng dự đoán và lập kế hoạch bảo trì, từ đó giảm thiểu các chi phí không cần thiết như bảo trì khẩn cấp hoặc thay thế linh kiện hỏng hóc ngoài dự kiến.

Bằng cách sử dụng dữ liệu lịch sử bảo trì và theo dõi tình trạng sản phẩm theo thời gian thực, doanh nghiệp có thể đưa ra các kế hoạch bảo trì định kỳ dựa trên tình trạng thực tế của sản phẩm, thay vì chỉ dựa vào lịch trình bảo trì cố định. Điều này không chỉ giúp kéo dài tuổi thọ của sản phẩm mà còn giảm thiểu chi phí bảo trì đột xuất và giúp tối ưu hóa sử dụng nguồn lực.

Trong ngành sản xuất, điều này có nghĩa là các máy móc và thiết bị quan trọng luôn được bảo trì đúng thời điểm, tránh tình trạng máy móc bị hỏng hóc bất ngờ và gây gián đoạn sản xuất.

3. Tăng Độ Tin Cậy Của Sản Phẩm

Bảo trì sản phẩm hiệu quả không chỉ giúp kéo dài tuổi thọ của sản phẩm mà còn tăng cường độ tin cậy và hiệu suất vận hành. Một sản phẩm có lịch sử bảo trì tốt và được theo dõi chặt chẽ sẽ ít có khả năng gặp sự cố hơn, từ đó giảm thiểu thời gian chết và đảm bảo rằng sản phẩm luôn đáp ứng được các yêu cầu kỹ thuật và an toàn.

PLM cung cấp các công cụ giúp doanh nghiệp dễ dàng theo dõi và phân tích tình trạng sản phẩm qua từng giai đoạn của vòng đời, từ lúc sản xuất cho đến khi được đưa ra sử dụng và bảo trì. Thông qua việc sử dụng dữ liệu thời gian thực và các báo cáo phân tích chi tiết, PLM giúp doanh nghiệp nhận diện các vấn đề tiềm ẩn trước khi chúng trở thành sự cố lớn, từ đó cải thiện đáng kể độ tin cậy của sản phẩm.

Ví dụ, trong ngành ô tô, việc sử dụng PLM để theo dõi lịch sử bảo trì và các sự cố nhỏ có thể giúp nhà sản xuất phát hiện sớm những vấn đề tiềm ẩn trên các dòng xe mới, từ đó tránh được các đợt triệu hồi xe lớn sau khi sản phẩm đã được tung ra thị trường.

4. Cải Thiện Quản Lý Linh Kiện Và Vật Tư

Một khía cạnh quan trọng của quá trình bảo trì sản phẩm là việc quản lý linh kiện và vật tư. Các linh kiện thay thế, vật tư và công cụ bảo trì cần phải được quản lý chặt chẽ để đảm bảo rằng chúng luôn sẵn có khi cần và đáp ứng đúng các tiêu chuẩn kỹ thuật.

PLM giúp doanh nghiệp quản lý tốt hơn chuỗi cung ứng linh kiện và vật tư bảo trì bằng cách theo dõi toàn bộ quy trình, từ khâu đặt hàng, kiểm tra chất lượng đến việc sử dụng thực tế. Điều này giúp tránh tình trạng thiếu hụt linh kiện hoặc sử dụng linh kiện không đúng tiêu chuẩn, từ đó đảm bảo rằng quá trình bảo trì luôn diễn ra suôn sẻ và hiệu quả.

Trong các ngành công nghiệp như hàng không hoặc sản xuất máy móc, việc quản lý chặt chẽ vật tư và linh kiện bảo trì là cực kỳ quan trọng để đảm bảo rằng các thiết bị luôn sẵn sàng hoạt động và tuân thủ các yêu cầu an toàn nghiêm ngặt.

5. Tối Ưu Hóa Quy Trình Bảo Trì Dựa Trên Phân Tích Dữ Liệu

Một trong những lợi thế lớn của việc sử dụng PLM là khả năng tối ưu hóa quy trình bảo trì thông qua việc phân tích dữ liệu lịch sử và dự đoán các xu hướng bảo trì. PLM cho phép doanh nghiệp theo dõi và ghi nhận tất cả các hoạt động bảo trì, từ đó sử dụng các công cụ phân tích để tìm ra các quy trình chưa tối ưu, các điểm yếu trong hệ thống hoặc các vấn đề thường gặp ở sản phẩm.

Nhờ vào việc phân tích dữ liệu một cách chính xác và liên tục, doanh nghiệp có thể đưa ra các quyết định cải thiện quy trình bảo trì, điều chỉnh thời gian bảo trì định kỳ hoặc đưa ra các giải pháp thay thế để tăng cường hiệu suất sản phẩm. Điều này không chỉ giúp nâng cao chất lượng sản phẩm mà còn tối ưu hóa toàn bộ quy trình bảo trì.

Chẳng hạn, trong ngành điện tử, các công ty sản xuất thiết bị phức tạp có thể sử dụng dữ liệu từ PLM để phát hiện ra những lỗi phổ biến ở một số dòng sản phẩm, từ đó điều chỉnh thiết kế hoặc quy trình bảo trì để ngăn chặn sự cố tái diễn.

6. Giảm Thiểu Thời Gian Ngừng Hoạt Động Của Thiết Bị

Thời gian ngừng hoạt động (downtime) là một trong những yếu tố gây tổn thất lớn cho các doanh nghiệp, đặc biệt trong các ngành sản xuất hoặc công nghiệp nặng. Khi máy móc hoặc thiết bị bị ngừng hoạt động do bảo trì không hiệu quả hoặc lỗi hỏng hóc không được dự đoán trước, doanh nghiệp sẽ phải đối mặt với chi phí vận hành tăng cao và năng suất bị ảnh hưởng.

PLM giúp doanh nghiệp giảm thiểu thời gian ngừng hoạt động bằng cách cung cấp khả năng theo dõi tình trạng của thiết bị theo thời gian thực, từ đó đưa ra các cảnh báo bảo trì sớm và giúp đội ngũ bảo trì lên kế hoạch bảo dưỡng vào thời điểm phù hợp. Điều này đảm bảo rằng thiết bị luôn được bảo trì đúng thời điểm và tránh được các sự cố nghiêm trọng có thể gây gián đoạn hoạt động sản xuất.

Ví dụ, trong ngành sản xuất ô tô, việc sử dụng PLM để theo dõi hiệu suất của các máy móc sản xuất và phát hiện sớm các dấu hiệu hỏng hóc tiềm ẩn có thể giúp nhà máy duy trì hoạt động liên tục mà không gặp phải những sự cố bất ngờ.

7. Tăng Cường Tính Tuân Thủ Và Đáp Ứng Tiêu Chuẩn An Toàn

Trong nhiều ngành công nghiệp, chẳng hạn như hàng không, ô tô, và sản xuất công nghiệp, các sản phẩm và thiết bị đều phải tuân thủ các tiêu chuẩn an toàn nghiêm ngặt. Việc bảo trì không đúng cách hoặc không theo đúng quy trình có thể dẫn đến việc vi phạm các tiêu chuẩn này, từ đó gây ra hậu quả nghiêm trọng, bao gồm các vấn đề về pháp lý và thiệt hại về uy tín.

PLM giúp doanh nghiệp duy trì tính tuân thủ bằng cách quản lý chặt chẽ mọi khía cạnh của quy trình bảo trì và đảm bảo rằng tất cả các hoạt động bảo trì đều tuân thủ các yêu cầu pháp lý và tiêu chuẩn quốc tế. Hệ thống PLM lưu trữ toàn bộ hồ sơ bảo trì, giúp doanh nghiệp dễ dàng truy xuất khi cần kiểm tra hoặc đánh giá, từ đó đảm bảo rằng sản phẩm luôn tuân thủ các yêu cầu an toàn.

Điều này đặc biệt quan trọng trong ngành hàng không, nơi mà sự an toàn của hành khách phụ thuộc hoàn toàn vào chất lượng bảo trì của các bộ phận máy bay.

Suy Nghĩ Của Tôi

Từ những phân tích trên, tôi tin rằng việc áp dụng PLM vào quy trình bảo trì sản phẩm là một bước đi đúng đắn và chiến lược cho các doanh nghiệp hiện đại. PLM không chỉ giúp tối ưu hóa quy trình bảo trì mà còn giảm thiểu chi phí, tăng cường độ tin cậy của sản phẩm và đảm bảo tính tuân thủ an toàn.

Nếu bạn đang cân nhắc triển khai PLM hoặc cần cải tiến quy trình bảo trì sản phẩm của mình, tôi khuyên bạn nên liên hệ với các chuyên gia PLM để nhận được tư vấn và hỗ trợ tối ưu nhất. Teamcenter-PLM là một trong những giải pháp hàng đầu, đã được chứng minh về khả năng cải thiện hiệu quả quản lý vòng đời sản phẩm và quy trình bảo trì.

Bạn cần tư vấn về giải pháp Teamcenter-PLM hoặc có thắc mắc? Hãy liên hệ ngay với tôi để nhận sự hỗ trợ tốt nhất:

- Website: https://phanthanh.id.vn / https://plm.id.vn

- Facebook: https://www.facebook.com/thanh.sysadmin

- LinkedIn: https://www.linkedin.com/in/thanhplm/

- Số điện thoại: +84 976-099-099

- Email: lpthanh.plm@gmail.com

Experienced in Healthcare IT, I specialize in implementing and optimizing PACS, HIS/RIS, and HL7-FHIR interoperability to enhance efficiency and patient care. My expertise includes:

✔ PACS Solutions – Streamlining medical image storage, communication, and integration with HIS/RIS & HL7-FHIR systems – Ensuring seamless data exchange across healthcare systems.

Passionate about digital transformation in healthcare, I help organizations improve connectivity and operations. Let’s connect!

Luu Phan Thanh (Tyler) Solutions Consultant at PACS Ecosystem Mobile +84 976 099 099

Web www.plm.id.vn Email tyler.luu@plm.id.vn / lpthanh.plm@gmail.com